10 najbardziej wartościowych funkcji, których potrzebują rozwiązanią MES

Poprawa wydajności hali produkcyjnej, utrzymanie klientów i kontrola kosztów muszą zacząć się od danych produkcyjnych w czasie rzeczywistym. Celem jest uzyskanie pełnej widoczności na wszystkich płaszczyznach firmy, aby zobaczyć, jak poprawa wydajności zmniejsza koszty i zachwyca klientów poprzez terminową wysyłkę ich zamówień. Oto dziesięć cech, które powinno posiadać rozwiązanie MES.

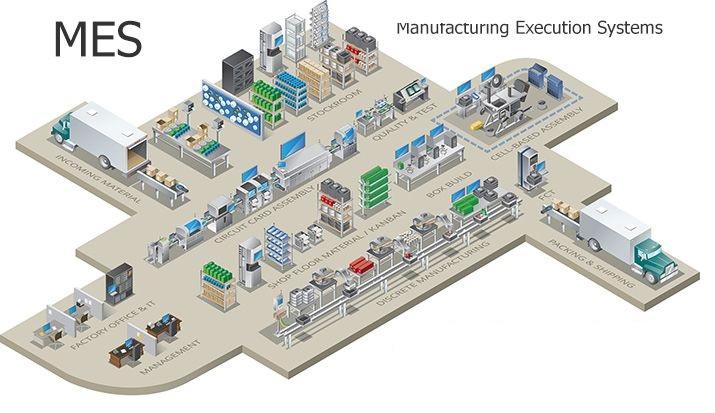

Systemy klasy MES (Manufacturing Execution Systems) utrzymują stałą częstotliwość pracy hal produkcyjnych, dostarczając jednocześnie cennych danych, których producenci potrzebują do zwiększenia wydajności produkcji i kontroli kosztów. Efektywne rozwiązanie MES dostarcza również bezcennych danych do informowania klientów o statusie zamówienia, weryfikowania ich wymagań dotyczących dostosowania do indywidualnych potrzeb i nie tylko. Rozwiązania MES stały się dziś dla wielu producentów kluczowym rozwiązaniem, prowadząc produkcję tak, aby pozostała skoncentrowana na kliencie, a jednocześnie pomagając im doskonalić się również jako dostawcy.

MES to inne określenie na doskonałe dotrzymywanie zobowiązań

Podejmowanie zobowiązań wobec klientów i świadomość, że można ich dotrzymać, sprawia, że rozwiązanie MES ma dziś znaczenie większe niż kiedykolwiek. Zwłaszcza w czasach pandemii. Każdy producent chce dotrzymać danego słowa. Pojawiają się jednak okoliczności, które są poza kontrolą producenta. Wysyłki są opóźnione; niedobory materiałów zaostrzają się z powodu COVID-19 co opóźnia produkcyje i logistyke. Rozwiązania MES pomagają przywrócić pewną dozę kontroli, dostarczając producentom danych wyprzedzających, których potrzebują, aby ocalić swoją wiarygodność i relacje z klientami.

Pewność co do tego, co dzieje się u wielu dostawców, na których producenci polegają każdego dnia, oraz szybka reakcja na zapytania klientów mają większe znaczenie niż wygrana w wojnie cenowej. Zdobycie i utrzymanie zaufania klientów zaczyna się od jasnego określenia, które zamówienia mogą – a które nie mogą – zostać zrealizowane i dlaczego. Jednym z wielu przykładów na to, dlaczego rozwiązania MES mają dziś tak duże znaczenie, są wskaźniki Capable-to-Promise (CTP) i Available-to-Promise (ATP). Gdy wycena jest opatrzona datą CTP lub ATP, a klienci wiedzą, że ta data jest prawdziwa, istnieje duże prawdopodobieństwo, że dokonają ponownego zakupu.

CapabletoPromise oznacza po angielsku „możliwe do potwierdzenia”. W produkcji jest to proces potwierdzania zamówień od klientów, w którym pod uwagę są brane dostępne zasoby produkcyjne,zapasy oraz zdefiniowane dla artykułów okresy ponownego nabycia (lead time)

Available-to-Promise (ATP) czyli dostępne do przyrzeczenia jest funkcją biznesową, która zapewnia odpowiedź na zapytania klientów dotyczące zamówień, w zależności od dostępności zasobów. Generuje dostępne ilości żądanego produktu i terminy dostaw.

10 najbardziej wartościowych cech systemów MES, których należy szukać

Rozwiązania MES robią o wiele więcej niż tylko dostarczanie stałego, przypominającego bicie bębna rytmu. Zaplanowanych zadań produkcyjnych i działań na hali produkcyjnej. Usuwają one ryzyko, poprawiają dokładność zamówień i przełamują bariery operacyjne między producentami a ich klientami. Oceniając rozwiązanie MES dla danego producenta, należy najpierw zacząć od podstawowych funkcji. Poniżej przedstawiamy dziesięć najbardziej wartościowych cech rozwiązania MES w dzisiejszych czasach.

Zaawansowana aplikacja analityczna/Business Intelligence (BI) może uzyskać dostęp do danych natywnych systemów MES bez konieczności integracji z innymi systemami.

Poszukaj systemu MES, który obsługuje podstawowe raportowanie analityczne ze skalą umożliwiającą obsługę zaawansowanych analiz BI. Producenci znajdują informacje, których potrzebują, aby stać się silniejszymi, bardziej odpornymi i lepiej reagującymi na potrzeby klientów, w terabajtach danych, które codziennie generują ich działania. Dostawcy systemów MES w przeszłości traktowali analitykę i BI jako coś pobocznego. Spójrz na tych dostawców MES, którzy mogą zapewnić dostęp do natywnych danych na swojej platformie. Najlepsze w swojej klasie systemy MES wspierają natywne i zewnętrzne narzędzia BI.

Zapewnia identyfikowalność komponentów produktu, genealogię i integrację z historią procesu, tam gdzie jest to wymagane dla zgodności z przepisami.

Każdy skuteczny system MES zapewnia funkcjonalność śledzenia, przy czym te zaprojektowane specjalnie dla produktów spożywczych i napojów, farmaceutycznych i nauk przyrodniczych mają najbardziej zaawansowaną funkcjonalność śledzenia i genealogii produktów, zgodnie z wymaganiami rządowymi dotyczącymi zgodności. Poproś o obejrzenie demonstracji śledzenia i identyfikowalności, genealogii produktów i historii procesów, aby przekonać się, jak dobrze dany projekt aplikacji MES pasuje do konkretnych potrzeb Twojej firmy.

Szeroka baza skalowalnych opcji zarządzania danymi jest niezbędna, aby system MES zapewniał długoterminową wartość biznesową.

Obsługa ręcznego pozyskiwania danych od operatorów hali produkcyjnej za pomocą klawiatur, skanerów kodów kreskowych, przełączników jest niezbędna, aby każdy system MES zaczął z czasem przynosić korzyści. Skala wsparcia danego systemu MES w zakresie zarządzania danymi często pozwala przewidzieć, jak dużą wartość system może dostarczyć przez lata użytkowania. Kluczowe funkcje, których należy szukać, to zautomatyzowane gromadzenie danych (ADC) z programowalnych sterowników logicznych (PLC), zarządzanie danymi głównymi (MDM), obsługa sterowników i powiązanych standardów dla ADC, walidacja danych, kontekstualizacja danych i zatwierdzone wprowadzanie danych (ręczne, skanowane, RFID, OCR). Najbardziej zaawansowane systemy MES obsługują dostęp oparty na standardach, w tym OPC. Poszukaj systemu MES, który może lokalnie przechowywać zebrane dane, aby wykorzystać je w dalszych obliczeniach (np. tworzenie receptur, układy tolerancji i zmiany wynikające z warunków środowiskowych).

Sprawdzony stos technologii integracyjnych i strategia, która pozwala każdemu producentowi skalować produkcję w ramach dotychczasowego łańcucha dostaw, systemów ERP i CRM.

Technologie integracji w chmurze muszą być częścią każdego dostawcy MES stosu technologii integracji, jak nowe cyfrowe modele biznesowe wymagają nowych dostawców, kanałów dystrybucji i partnerów, i dostawców usług. Poszukaj dostawcy MES, który dostarczył swój stos technologii, aby pomóc producentom w dostarczaniu inteligentnych, połączonych produktów lub urządzeń nowej generacji z obsługą IoT. Ponieważ przychody z usług i oprogramowania stają się coraz ważniejsze dla producentów, posiadanie solidnego stosu technologicznego wspierającego systemy MES jest koniecznością.

In-Process Quality Management moduł, który jest natywny do platformy ERP. Mid-tier producenci używają In-Process Quality Management dziś do przechwytywania w czasie rzeczywistym produkcji i danych monitorowania procesu i zakończyć w procesie kontroli jakości.

Dane z monitorowania produkcji i procesów w czasie rzeczywistym umożliwiają producentom tworzenie i monitorowanie wykresów SPC i SQC w czasie rzeczywistym, co pozwala na dalszą poprawę procesów produkcyjnych i jakości. Gdy dane z modułu In-Process Quality Management są natywne dla platformy ERP, producenci mogą automatycznie wykonywać zaawansowane analizy zarządzania jakością, w tym niezgodności/działań naprawczych. Moduł In-Process Quality Management umożliwia również producentom średniego szczebla udostępnianie danych i analiz w wielu zakładach w czasie rzeczywistym, co pozwala na dokonywanie istotnych porównań wydajności.

NAJCZĘŚCIEJ STOSOWANE SYSTEMY DO INTEGRACJI ERP

Szukaj MES, który obsługuje zarządzanie harmonogramami produkcji, w tym trasowania i utrzymywanie wszystkich innych modułów ERP. Skoordynowanych w kierunku wspólnych celów produkcyjnych.

Najbardziej zaawansowane aplikacje MES, które wspierają planowanie produkcji mają zautomatyzowane systemy kontroli fabryki oparte na zasilaniu w czasie rzeczywistym danych o dostępności aktywów produkcyjnych, materiałów i aktualizacji zamówień produkcyjnych. Będąc natywne do platformy ERP umożliwia skalowanie do bardziej zaawansowanych zadań harmonogramowania produkcji bez pogorszenia jakości danych lub prędkości.

Udane osiągnięcia w integracji sprzętu produkcyjnego z referencyjnych klientów jest obowiązkową cechą każdego dostawcy MES.

Lata doświadczeń z integracji sprzętu produkcyjnego i systemów automatyki procesowej są niezbędne dzisiaj. Wiedza o tym, jak zintegrować sterowniki PLC na sprzęcie produkcyjnym jest szczególnie ważna. Dostawcy MES, którzy wyróżniają się na tym poziomie integracji systemów również często mają oparte na API biblioteki łączników dla szerokiego spektrum sprzętu produkcyjnego.

Doświadczenie w zakresie wielu opcji wdrożenia. To, w jakim stopniu system MES przyczynia się do danej operacji produkcyjnej, zależy od tego, jak dobrze jego wdrożenie wzmacnia cały biznes produkcyjny. Możliwość zainstalowania systemu MES w siedzibie klienta, w chmurze za pośrednictwem usługi Software-as-a-Service (SaaS) lub przy użyciu hostowanych usług zarządzanych (HMS) zapewnia producentom swobodę, której potrzebują, aby wdrożyć system tam, gdzie może on wywrzeć największy wpływ.

Ciągłe ulepszanie użyteczności i doświadczeń użytkownika pokazuje zdolność do ciągłego wprowadzania innowacji.

Wprowadzanie innowacji w zakresie użyteczności i doświadczeń użytkownika jest częścią naszego DNA. MES stworzony i rozwinięty w odpowiedzi na potrzeby producentów w zakresie rozmieszczania pracowników produkcyjnych na stanowiskach w całej hali produkcyjnej przy jednoczesnym zachowaniu dyscypliny. Konfigurowalność i użyteczność systemów MES usprawnia szkolenie nowych pracowników i umożliwia szybkie przydzielanie członkom zespołu produkcyjnego nowych zadań przy użyciu intuicyjnych i zrozumiałych interfejsów użytkownika aplikacji opartych na wizualizacji, raportowaniu, analizie i opcjach danych.

Śledzenie stanu i kosztów maszyn, a następnie dostarczanie wskazówek, która kombinacja jest najlepsza dla danego procesu roboczego, to obecnie podstawowe elementy systemu MES.

Uzyskanie większej wydajności hali produkcyjnej zaczyna się od wiedzy, która maszyna jest najlepiej dostosowana do danego typu stylu lub metody produkcji. Dzisiejsze najlepsze rozwiązania MES mogą zoptymalizować wybór maszyn, personelu według poziomu wyszkolenia, rodzaju surowca i oprzyrządowania, aby zapewnić najwyższą możliwą wydajność produkcji. Okazuje się, że jest to obecnie jedno z najskuteczniejszych podejść do zwiększania wydajności hali produkcyjnej. Zaawansowane systemy MES, mogą również dostarczać dane na temat konserwacji, napraw i remontów, harmonogramów konserwacji zapobiegawczej i kosztów.

Jeśli zastanawiasz się jaki system MES wybrać skontaktuj się z nami (KONTAKT) lub skorzystaj z DARMOWEGO FORMULARZA (FORMULARZ).

Zachęcamy również do przejrzenia zakładki z systemami ERP/MES gdzie samodzielnie możesz wybrać rozwiązanie dla siebie