Kontrola jakości i certyfikacja w branży produkcyjnej

Asseco BS

Kontrola jakości i certyfikacja w branży produkcyjnej

Dla firm produkcyjnych szczególne znaczenie ma monitorowanie jakości wytwarzanych przez nie produktów i ich certyfikacja. Firmy te szukają rozwiązań, które pozwolą im kontrolować produkcję pod kątem zachowania ściśle określonych norm jakości oraz umożliwią wystawienie certyfikatów jakości dla poszczególnych partii produktów.

Macrologic ERP jest przystosowany do obsługi takich potrzeb. Doświadczeniami związanymi z systemem kontroli jakości dzielą się nasi konsultanci Mateusz Rapacki i Mariusz Krumpholz.

Przy współpracy z klientami z branży produkcyjnej opracowaliśmy system kontroli jakości produkcji, którego mocną stroną jest intuicyjność i prostota obsługi.

Jak przebiega kontrola?

Kontrola jakości przeprowadzana jest w 3 głównych krokach.

- Użytkownicy systemu samodzielnie określają pożądane normy jakości dla poszczególnych produktów.

- Przeprowadzają kontrolę jakości każdej wytworzonej partii produktu.

- Jeżeli zostaną wykryte błędy, system umożliwia wycofanie wadliwej partii produktów bądź zlecenie jej naprawy, a następnie aż trzykrotną jej reinspekcję.

Cały proces kończy się nadaniem certyfikatu jakości dla każdej wytworzonej w firmie partii produktów. Warto wspomnieć, że użytkownik systemu dowolonie kształtuje treść certyfikatu. Przepływ informacji jest zautomatyzowany i jest przeprowadzana pełna identyfikacja procesu produkcyjnego (traceability), zarówno od strony wytworzonych produktów, jak i wykorzystanych zasobów produkcyjnych.

Jeden widok – prosta obsługa

System kontroli jakości cechuje prosta i intuicyjna obsługa. Użytkownik w jednym oknie:

- widzi normy jakości dla poszczególnych produktów,

- wprowadza pomiary,

- sprawdza datę przeprowadzenia inspekcji, rodzaj kontrolowanego produktu i jego dane techniczne (np. wymiary).

Inspekcja, reinspekcja i wady produktów

Kluczową funkcją systemu kontroli jakości jest pomiar jakości poszczególnych partii produktów.

W systemie odnotowywane są techniczne informacje na temat kontrolowanych produktów, a także informacje o maszynie, która wytworzyła dany produkt. System porównuje te dane z normami określonymi dla poszczególnych produktów i wyraźnie sygnalizuje użytkownikowi przekroczenie norm jakości, które są podświetlane.

Rysunek 1. Przykładowe okno do wprowadzania pomiarów jakości. Jeżeli wprowadzona wartość przekracza normę, zostanie odpowiednio podświetlona.

Jeżeli dana partia produktów nie spełnia określonych norm, użytkownik systemu decyduje, czy wady są na tyle poważne, żeby usunąć daną partię, czy też można je naprawić.

Wadliwa partia produktów zostaje skierowana do poprawy, a następnie przeprowadzana jest jej ponowna inspekcja. Proces reinspekcji przeprowadzany jest wielokrotnie. Jeśli przekroczenie norm ma poziom akceptowalny dla klienta, to wykonanie takiej partii produktu jest zatwierdzone. System umożliwia predefiniowanie listy defektów, którą następnie użytkownik uzupełnia.

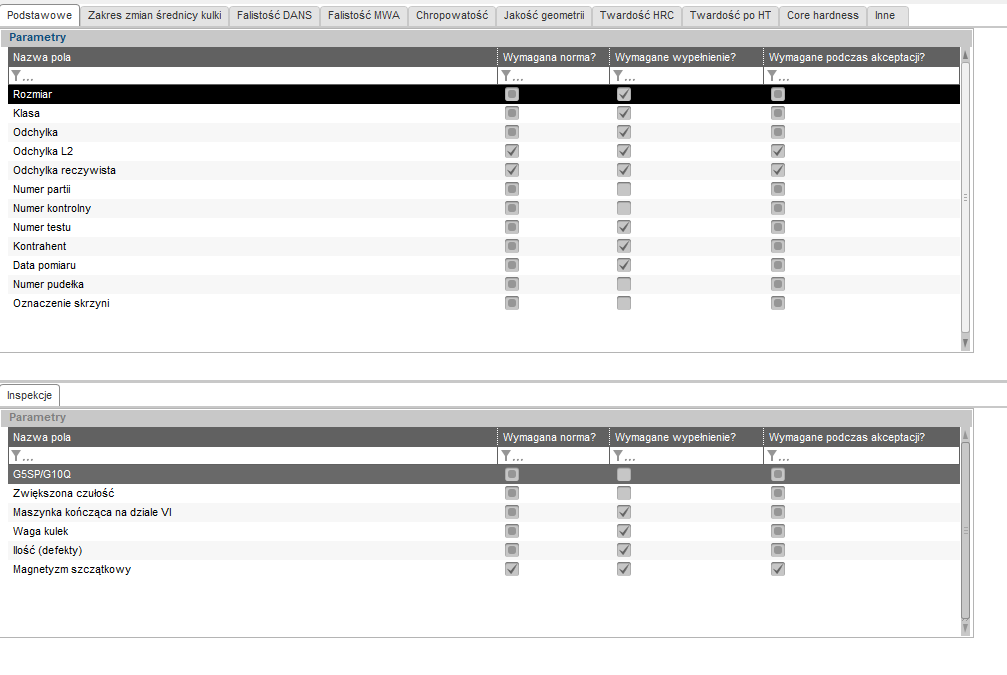

Rysunek 2. Przykładowe okno do definiowania zakresu inspekcji

Równoczesna inspekcja powiązanych partii produktów i partii bliźniaczych

Równoczesne przeprowadzenie inspekcji kilku partii produkcyjnych zazwyczaj powiązanych ze sobą produktów to kolejna korzyść systemu kontroli jakości. Jak też równoległe inspekcje różnych partii produkcyjnych wytworzonych z tego samego surowca.

Elastyczne definiowanie norm jakości

Dowolnej ilości norm dla danego produktu to udogodnienie systemu kontroli jakości, na przykład dotyczących jego klasy, gatunku, wielkości. Dla każdej normy określamy wartości na poziomie low, med oraz high.

Użytkownik systemu jest w stanie w każdej chwili zmodyfikować wprowadzone do systemu normy jakości. Określa, które z norm muszą być bezwzględnie spełnione, żeby dana partia produkcyjna pomyślnie przeszła przez proces kontroli jakości. Tym samym użytkownik dopuszcza do przekroczenia innych, mniej istotnych dla danego produktu norm bądź ustala graniczne dopuszczalne odchylenia od niektórych norm.

Rysunek 3. Przykładowe okno do definiowania norm jakości

Podział uprawnień

Przydzielenie poszczególnym użytkownikom ograniczonych uprawnień związanych z modyfikowaniem wartości norm jakości, czy też dotyczących prowadzenia inspekcji jakości to kolejna funkcjonalność systemu kontroli jakości. Blokuje to możliwość dowolnej zmiany wartości norm. Przypisanie konkretnej stacji roboczej do uzupełniania określonego zakresu informacji zbieranych podczas prowadzenia inspekcji jakości to kolejna przydatna funkcja systemu kontroli jakości.

Oczywiście administratorzy systemu kontroli jakości w firmie mają pełen dostęp do wszystkich funkcjonalności systemu i nadają wybranym użytkownikom specjalne uprawnienia. Na przykład decydują, że wybrani pracownicy akceptują partie produkcji niespełniające określonej normy.

Wydruki i historia norm

Istotną funkcjonalnością, którą oferuje nasz system kontroli jakości jest możliwość przygotowywania wydruków, które wykorzystują operatorzy poszczególnych maszyn podczas przeprowadzania inspekcji jakości. Wydruki te często udostępniane są osobom zarządzającym całą produkcją. Wydruki stanowią papierową dokumentację przeprowadzanych w firmie inspekcji.

System kontroli jakości przechowuje historię wprowadzania norm jakości dla poszczególnych produktów wraz z historią ich modyfikacji. Odnotowuje nie tylko zmiany wartości poszczególnych norm, ale także to, który pracownik wprowadził zmiany.

Certyfikaty jakości

Inną kluczową funkcjonalnością systemu kontroli jakości jest możliwość wystawiania certyfikatów jakości.

System umożliwia generowanie certyfikatów w dowolnej określonej przez klienta konfiguracji, zawierającej pożądane przez klienta informacje. Umożliwia generowanie certyfikatów w formacie pdf i przesyłanie ich do klienta e-mailem, często łącznie z zamówieniem klienta. System kontroli jakości umożliwia też tworzenie własnych szablonów certyfikatów. Szablony mogą być współtworzone przez klientów: mogą oni wskazać, jakie dane powinny zostać uwzględnione na certyfikacie.

Analiza traceability

System kontroli jakości dostarcza kompleksowych informacji związanych z pochodzeniem każdej sztuki produktu końcowego. Jesteśmy w stanie prześledzić historię produktu, uwzględniając poszczególne etapy produkcji i zasoby, które w nich uczestniczyły. Dzięki temu szybko ustalamy punkt w łańcuchu dostaw bądź podczas produkcji, który wymaga interwencji. Identyfikację przeprowadzamy w dwóch kierunkach:

- dla produktu/półproduktu: ustalamy, z jakich dostaw powstał produkt oraz przez kogo i na jakim etapie został wyprodukowany;

- dla surowca: ustalamy, do wytworzenia jakich produktów wykorzystano daną partię surowca.

Zalety systemu kontroli jakości

- Prosty i przyjazny dla użytkownika proces pomiaru kontroli jakości.

- Możliwość opatrzenia certyfikatem jakości każdej wyprodukowanej partii produktów.

- Możliwość przeprowadzenia reinspekcji każdej partii produktów.

- Możliwość zlecenia naprawy bądź usunięcia wadliwej partii produktów.

- Prowadzenie równoczesnej inspekcji powiązanych ze sobą partii produktów i partii bliźniaczych.

- Definiowanie własnych norm jakości dla poszczególnych kategorii produktów.

- Sygnalizacja przekroczenia norm jakości.

- Różnicowanie uprawnień dla poszczególnych pracowników.

- Identyfikacja procesu produkcyjnego (traceability).