Wdrożenie WMS w magazynie krok po kroku

Asiston

Spis treści

- Kiedy warto wdrożyć system WMS w magazynie?

- Jakie są etapy wdrożenia systemu WMS?

- Jakie korzyści przynosi wdrożenie systemu WMS?

- Jakie firmy oferują wdrożenie systemu WMS w Polsce?

- Ile kosztuje wdrożenie systemu WMS w magazynie średniej wielkości?

- Na co zwrócić uwagę przy wyborze dostawcy systemu WMS?

- Ile trwa wdrożenie WMS?

- Podsumowanie

Systemy zarządzania magazynem (WMS, ang. Warehouse Management System) stanowią kluczowy element efektywnego funkcjonowania firm, zwłaszcza tych, które zajmują się logistyką i magazynowaniem. Wdrożenie systemu WMS w firmie może zrewolucjonizować procesy składowania, optymalizując zarządzanie zapasami, przyspieszając obsługę zamówień oraz minimalizując ryzyko błędów. Poniżej znajdziesz przewodnik dla początkujących, jak skutecznie wdrożyć system WMS.

Kiedy warto wdrożyć system WMS w magazynie?

System WMS warto wdrożyć, gdy tradycyjne metody zarządzania magazynem stają się niewystarczające i zaczynają ograniczać rozwój firmy. Przełomowym momentem jest sytuacja, gdy magazyn obsługuje powyżej 100 pozycji dziennie lub jego powierzchnia przekracza 1000m². Rosnąca liczba błędów w kompletacji, wydłużający się czas realizacji zamówień czy problemy ze szybkim odnalezieniem towarów, to wyraźne sygnały, że pora na automatyzację magazynu.

Wdrożenie systemu WMS ma ogromne znaczenie przy dynamicznym rozwoju firmy i rosnącej liczbie zamówień, a także przy obsłudze wiele kanałów sprzedaży. Brak możliwości monitorowania stanów magazynowych w czasie rzeczywistym oraz częste rozbieżności między stanem systemowym a faktycznym mogą zostać rozwiązane dzięki implementacji WMS. W niektórych branżach, jak farmacja czy żywność, system WMS jest praktycznie niezbędny ze względu na wymogi śledzenia partii i serii produktów. Podejmując decyzję o wdrożeniu WMS należy uwzględnić obroty firmy, ale także planowany rozwój firmy w najbliższych latach.

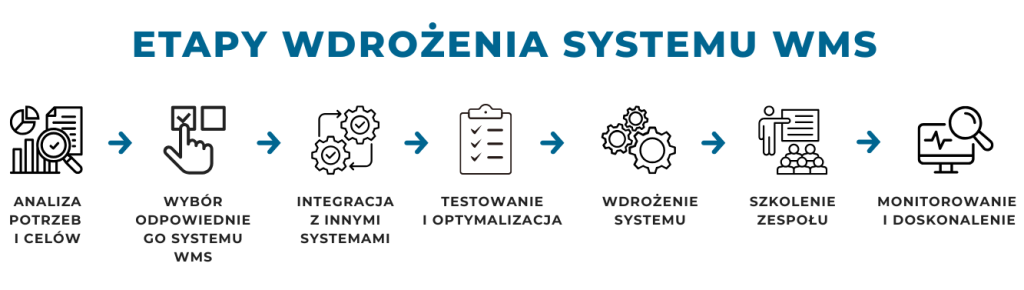

Jakie są etapy wdrożenia systemu WMS?

1. Analiza potrzeb i celów

Przed rozpoczęciem procesu wdrożenia systemu WMS w firmie, bardzo ważnym aspektem jest dokładne zrozumienie potrzeb i celów firmy. Przeprowadzenie dokładnej analizy obecnych procesów magazynowych, a dokładniej; identyfikacji obszarów wymagających usprawnienia oraz precyzyjne określenie celów, które chcemy osiągnąć poprzez wdrożenie systemu WMS, pozwoli na lepsze dostosowanie rozwiązania do unikalnych potrzeb danej firmy. Należy sporządzić listę zadań do wykonania oraz przygotować plan realizacji projektu. Bazując na początkowej analizie potrzeb klienta, przepływach produktów i procesach realizowanych w magazynie, projektuje się odpowiednie rozwiązanie.

2. Wybór odpowiedniego systemu WMS

Na rynku istnieje wiele systemów WMS o różnych funkcjonalnościach. Przed dokonaniem wyboru, należy zidentyfikować swoje wymagania, uwzględniając m.in. skalowalność, integrację z innymi systemami (np. ERP), automatyzację, wsparcie techniczne, aktualizacje oprogramowania oraz warto zapoznać się z opiniami innych użytkowników i ich referencjami odnośnie do danego systemu. Należy wybrać taki system, aby był jak najlepiej dostosowany do konkretnych potrzeb firmy i zapewniał efektywność zarządzania magazynem. Warto mieć na uwadze również kwestie związane z kosztami, zarówno początkowymi, jak i utrzymania systemu. Precyzyjna analiza kosztów wdrożenia oraz bieżącej eksploatacji pomoże uniknąć niepotrzebnych wydatków.

3. Integracja z innymi systemami

Należy upewnić się, że system WMS jest zintegrowany z innymi używanymi systemami w firmie, takimi jak systemy ERP czy CRM. Integracja gwarantuje płynny przepływ informacji, eliminuje podwójne wprowadzanie danych, umożliwia szybką obsługę zamówień, synchronizuje informacje, koordynuje logistykę transportową, a także umożliwia lepszą analizę danych biznesowych. Zapewnienie bezpieczeństwa danych w trakcie integracji to priorytet, a poprawnie zrealizowany proces integrowania systemów przyczynia się do zwiększenia efektywności operacyjnej i poprawy jakości zarządzania firmą.

4. Testowanie i optymalizacja

Przed pełnym wdrożeniem, należy przeprowadzić dokładne testy systemu WMS. Warto zweryfikować funkcje, sprawdzić stabilność i zgodność z oczekiwaniami. W trakcie testów trzeba zwrócić uwagę na feedback od pracowników, co pozwoli na wprowadzenie ewentualnych korekt i dostosowanie systemu do realnych potrzeb firmy. Warto również uwzględnić różne scenariusze działania systemu podczas testów, obejmujące zmienne warunki obciążeniowe oraz sytuacje awaryjne. Analiza wydajności, integracji z innymi systemami oraz przeprowadzenie testów bezpieczeństwa są kluczowe dla kompleksowego sprawdzenia funkcjonalności systemu.

5. Wdrożenie systemu WMS

Wdrożenie systemu WMS odbywa się etap po etapie, zaczynając od mniej skomplikowanych procesów. Monitorowane są postępy i rozwiązywane ewentualne problemy na bieżąco. Następnie przechodzi się do bardziej zaawansowanych funkcji, po upewnieniu się, że podstawowe elementy działają sprawnie. Pozytywny efekt pomyślnie wdrożonego systemu w głównej mierze uzyskiwany jest dzięki komunikacji pomiędzy dostawcą oprogramowania a klientem. Dlatego konieczne jest wyznaczenie odpowiedniego zespołu posiadającego odpowiednią wiedzę, z jednej strony, na temat potrzeb logistycznych firmy, działania magazynu, a z drugiej na odpowiednie kierowanie projektem.

6. Szkolenie zespołu

Wdrożenie systemu WMS to proces, który wymaga aktywnego udziału pracowników. Należy przygotować zespół odpowiedzialny za implementację i korzystanie z systemu. Zespół powinien mieć zapewnione odpowiednie szkolenia, aby mógł efektywnie obsługiwać nowe narzędzie. Ponadto, warto organizować sesje szkoleniowe w trybie testowym, co pozwoli pracownikom na wcześniejsze zapoznanie się z interfejsem systemu. To kluczowy krok, aby zapoznać pracowników z nową platformą i zapewnić płynne przejście na nią. Zapewnienie zrozumienia i komfortu w obszarze obsługi nowego systemu przekłada się na efektywność operacyjną i minimalizację potencjalnych błędów.

7. Monitorowanie i doskonalenie

Dodatkowo, po pełnym wdrożeniu systemu WMS, zaleca się utrzymanie stałego monitoringu jego efektywności. Regularna analiza danych, zbieranie opinii pracowników oraz uwzględnianie zmian w otoczeniu biznesowym są kluczowe dla utrzymania systemu na wysokim poziomie funkcjonalności.

Jakie korzyści przynosi wdrożenie systemu WMS?

Wdrożenie systemu Warehouse Management System (WMS) może przynieść wiele korzyści dla przedsiębiorstw, zwłaszcza tych, które operują w branżach, gdzie zarządzanie magazynem odgrywa kluczową rolę.

- Optymalizacja procesów magazynowych

System WMS automatyzuje i optymalizuje wiele zadań związanych z zarządzaniem magazynem, takich jak kompletacja zamówień, przemieszczanie towarów czy monitorowanie stanu zapasów. To przyczynia się do zwiększenia efektywności operacyjnej.

- Zwiększenie dokładności łańcucha dostaw

Poprzez śledzenie lokalizacji produktów, system WMS minimalizuje błędy związane z pomyłkami w kompletacji zamówień, co przekłada się na poprawę dokładności całego procesu logistycznego.

- Redukcja kosztów magazynowania

Dzięki lepszemu zarządzaniu przestrzenią magazynową oraz zoptymalizowanym procesom, firmy mogą zredukować koszty związane z przechowywaniem towarów.

- Skrócenie czasu realizacji zamówień

System WMS umożliwia szybsze i efektywniejsze przetwarzanie zamówień, co przekłada się na skrócenie czasu dostawy do klienta.

- Poprawa widoczności i zarządzania zapasami

Dzięki systemowi WMS firma ma lepszą kontrolę nad stanem zapasów, co pozwala na unikanie nadmiaru lub niedoboru produktów.

- Śledzenie wydajności i raportowanie

System WMS oferuje funkcje monitorowania wydajności magazynu oraz generowania raportów, co ułatwia analizę danych i podejmowanie bardziej świadomych decyzji.

Jakie firmy oferują wdrożenie systemu WMS w Polsce?

Firma Asiston oferuje zaawansowany system Asiston WMS, który odpowiada na potrzeby współczesnej logistyki i zarządzania magazynem. To nowoczesne narzędzie wspierające każdy etap procesów magazynowych, a jego najważniejsze cechy to:

- Automatyzacja procesów magazynowych: przyjęcia, kompletacja, wydania, zwroty, raportowanie.

- Integracja z ERP, MES, e-commerce i automatyką magazynową.

- Elastyczna konfiguracja dopasowana do procesów firmy.

- Brak długu technologicznego – stabilność, skalowalność, gotowość na przyszłość.

- Certyfikat GS1 – jednoznaczna identyfikacja produktów, lokalizacji i jednostek logistycznych.

- Licencja na NIP firmy.

- Pełna mobilność i intuicyjny interfejs.

Asiston WMS oferuje również zaawansowane funkcje optymalizacji tras kompletacji, zarządzania lokalizacjami oraz pełną identyfikowalność produktów, co przekłada się na realną poprawę efektywności operacyjnej magazynu.

Ile kosztuje wdrożenie systemu WMS w magazynie średniej wielkości?

Koszt systemu WMS zależy od specyfiki działania firmy i jej indywidualnych potrzeb. Główne czynniki wpływające na wycenę to skala magazynu (powierzchnia, liczba lokalizacji, ilość obrotów towaru), liczba osób pracujących na systemie oraz zakres potrzebnych funkcji.

Na całkowitą cenę systemu WMS składają się

- opłata za licencję,

- prace wdrożeniowe,

- integracje z systemami zewnętrznymi typu ERP, MES, OMS,

- zakup sprzętu.

Nasz autorski system WMS (Asiston WMS) licencjonujemy na podstawie numeru NIP firmy, dlatego liczba użytkowników i magazynów nie wpływa na cenę końcową. Możesz skalować działalność bez dodatkowych kosztów licencji.

Na co zwrócić uwagę przy wyborze dostawcy systemu WMS?

Przy wyborze dostawcy systemu WMS warto zwrócić uwagę przede wszystkim na doświadczenie firmy w konkretnej branży, liczbę zrealizowanych wdrożeń oraz na to, aby system był elastyczny i możliwy do dostosowania do specyfiki Twoich procesów magazynowych, a nie odwrotnie. Decydującym czynnikiem powinna też być możliwość integracji z używanymi w firmie rozwiązaniami typu ERP, e-commerce, automatyka magazynowa oraz skalowalność rozwiązania, które będzie rozwijało się wraz z Twoją firmą. Upewnij się, że dostawca systemu WMS oferuje wsparcie powdrożeniowe i szkolenia dla zespołu.

Zwróć uwagę na przejrzystość modelu licencyjnego oraz całkowity koszt wdrożenia. Warto również poprosić o referencje od firm o podobnej skali działalności i sprawdzić opinie innych użytkowników systemu. Na końcu warto sprawdzić czy dostawca nie posiada długu technologicznego oraz czy posiada certyfikat GS1, co gwarantuje zgodność ze standardami oraz bezpieczeństwo inwestycji na lata.

Ile trwa wdrożenie WMS?

Czas wdrożenia systemu WMS uzależniony jest od wielu czynników, takich jak wielkość magazynu, rodzaj wybranego rozwiązania, zakres jego integracji z innymi systemami np. ERP, OMS, MES, jakość i czas przygotowania danych do wdrożenia oraz liczba użytkowników i procesów wymagających przeszkolenia. Zazwyczaj wynosi on od 3 do 12 miesięcy. Bardzo duże znaczenie ma zaangażowanie klienta na wszystkich etapach wdrożenia.

Podsumowanie

Etapy i szczegóły wdrożenia systemu WMS powinno się dostosować do indywidualnych potrzeb oraz warunków danego przedsiębiorstwa. Ważne jest także uwzględnienie możliwości dostawcy systemu WMS i ścisła współpraca zespołu projektowego firmy w trakcie całego procesu.

System WMS powinien być elastyczny i dostosowywać się do ewentualnych nowych wymagań firmy. Wdrożenie systemu WMS w firmie to inwestycja, która może przynieść znaczne korzyści w efektywności i rentowności firmy. Pamiętaj o solidnym przygotowaniu, zaangażowaniu zespołu i stałym doskonaleniu procesów, co pozwoli maksymalnie wykorzystać potencjał nowej technologii.

Komentarze (0)

Nie ma tutaj jeszcze żadnego komentarza, bądź pierwszy!

Napisz komentarz

Przeczytaj również:

Trendy w magazynach logistycznych w 2026 roku

RobertGozdek