Komentarze (0)

Napisz komentarz

Nie ma tutaj jeszcze żadnego komentarza, bądź pierwszy!

Napisz komentarz

Dodaj komentarz

Przeczytaj również:

Sprzedaż ERP w 2026 roku: rozmowa, proces i realna wartość dla firm produkcyjnych

Wdrożenie systemu ERP to dziś jedna z najważniejszych decyzji technologicznych w firmach produkcyjnych. O tym, jak zmieniła się sprzedaż ERP, jakie podejście do zmian mają firmy i dlaczego rozmowa oraz analiza przedwdrożeniowa są kluczowe – opowiada Grzegorz Wikierski, Head of Sales w Proalpha Polska.

Grzegorz, jesteś w Proalpha od ponad dekady. Opowiedz o zmianach i kierunkach w branży, i jak z Twojej perspektywy to wpłynęło na sprzedaż?

Grzegorz Wikierski: Rynek ERP w Polsce dojrzał, szczególnie w firmach produkcyjnych, i jest to zmiana pozytywna. Stale obserwuję rosnący profesjonalizm i świadomość, że wybór systemu to proces wymagający czasu. Zmienił się też model podejmowania decyzji. Kiedyś rozmawiało się głównie z prezesem, dziś mamy szerokie grono użytkowników końcowych biorących udział w prezentacjach. To otwiera pole do rozmów, wymiany doświadczeń i precyzowania oczekiwań wobec naszego systemu ERP. Zmieniło się też podejście do finansów – każda złotówka jest oglądana z dwóch stron, a budżety są częściej organizowane dopiero po wybraniu dostawcy, co wynika z obecnej sytuacji rynkowej.

Co powiedziałby Grzegorz Wikierski z 2026 roku temu z roku 2014, który zaczynał w Proalpha?

Grzegorz Wikierski: Potrzebna jest pokora. Życie w świecie ERP wielokrotnie dało mi lekcję, że pokora wobec potrzeb klienta, naszej wiedzy i dostarczanych rozwiązań jest niezbędna. Nawet po ponad 10 latach wciąż pojawiają się pytania, na które nie znam odpowiedzi. Jako trzydziestolatek myślałem, że umiem i mogę znacznie więcej. Dziś wiem, że ten obszar do nauki jest nieskończony. To nie pozwala spocząć na laurach, tylko otwiera drogę do dalszego rozwoju.

Jaki mit na temat sprzedaży ERP chciałbyś raz na zawsze obalić?

Grzegorz Wikierski: Największym mitem jest przekonanie, że podpisując umowę, jesteśmy w stanie precyzyjnie określić wszystko, co wydarzy się w trakcie projektu. Wdrożenie systemu ERP to żywy proces, który musi nadążać za zmianami w biznesie i produkcji. Dlatego projekty typu „Fixed Price”, które próbują sztywno wszystko opisać, często kończą się niższą jakością niż te realizowane w modelu „Time & Material”, gdzie dajemy sobie przestrzeń na doprecyzowanie potrzeb w trakcie trwania projektu. Moment podpisania umowy to dopiero początek drogi.

To jak wygląda dziś skuteczny proces sprzedaży ERP – od pierwszego kontaktu do podpisania umowy?

Grzegorz Wikierski: Idealny proces prawdopodobnie nie istnieje, ale możemy wskazać elementy bliskie ideału. Dziś ten proces zaczyna się znacznie wcześniej – dzięki internetowi i narzędziom AI – klienci kontaktują się z nami już po wnikliwym researchu. W idealnym modelu klient wykonuje też pracę wewnątrz swojej organizacji, wie, jakie problemy chce rozwiązać i rozumie swoje procesy. Do głowy przychodzi mi taki przykład, w którym klient mówi, że „system jest powolny”. Można to oczywiście odczytywać wprost i skupić się na szybkości działania systemu, ale za tym mogą stać inne problemy np. kary od dostawców czy frustracja pracowników. Świadomy potrzeb klient nie pyta o wygląd interfejsu, ale o procesy i przepływ informacji, a przede wszystkim o dane, do których dostępu wcześniej nie miał. Taka merytoryczna rozmowa pozwala nam szybko ocenić, czy jesteśmy w stanie dostarczyć wartość. Jeśli wiemy, że nasze rozwiązanie nie pasuje do specyfiki danej firmy (w Proalpha skupiamy się na produkcji dyskretnej), uczciwie o tym mówimy i nie wchodzimy w taki projekt. To szczerość i profesjonalizm, na których nasi klienci, obecni i przyszli, mogą polegać.

Wiemy, że jesteś zwolennikiem audytów przedwdrożeniowych, które w Proalpha nazywacie „scopingiem”. Dlaczego ten etap robi tak dużą różnicę?

Grzegorz Wikierski: Scoping pozwala nam precyzyjnie określić zakres projektu w oparciu o problemy klienta. Klasyczna analiza często kończy się „grubą księgą” opisującą aktualne procesy („as is”), do której mało kto zagląda, a próba narzucenia docelowego wyglądu procesów („to be”) przed wyborem systemu bywa złudna. My proponujemy podejście zwinne – tworzymy dokument, który konsultant może przeczytać w godzinę i od razu wie, co jest sednem sprawy. Nie rysujemy precyzyjnej mapy, co do centymetra, ale wyznaczamy azymut. Dzięki temu klient nie musi inwestować ogromnych kwot w samą analizę, a wejście w projekt jest bezpieczniejsze dla obu stron.

Jak buduje się zespół sprzedażowy w firmie konsultingowo-technologicznej? Jakie kompetencje cenisz najbardziej?

Grzegorz Wikierski: Szukamy złotego środka. Najbardziej cenię osoby, które mają doświadczenie w produkcji. Wiedzy o tym, jakie pytania zadawać, czy jak działa produkt możemy kogoś nauczyć, ale wieloletniego doświadczenia z hali produkcyjnej nie da się szybko wyuczyć. Druga kluczowa kompetencja to umiejętność słuchania i zadawania mądrych pytań. Spotkania z prezesami dużych firm bywają stresujące – wtedy ludzie albo milczą, albo mówią za dużo. Osoba, która potrafi to wypośrodkować i naprawdę słucha klienta, jest dla nas największą wartością. Bo tylko tak możemy prowadzić rzeczowe rozmowy.

Co chciałbyś, żeby klienci powiedzieli o Tobie po wspólnym projekcie?

Grzegorz Wikierski: Chciałbym, aby mieli poczucie, że ta współpraca rzeczywiście im pomogła. Najważniejsze dla mnie jest to, by klient mógł powiedzieć: „Szukaliśmy czegoś, czego na początku nie do końca rozumieliśmy, a teraz mamy realną wartość, która zmieniła naszą organizację”. Chcę, aby Proalpha była postrzegana jako dostawca, który realnie wspiera firmy produkcyjne w ich codziennym rozwoju i pomaga w różnych obszarach, dzięki szerokiemu portfolio narzędzi.

Wdrożenie systemu ERP można porównać do budowy domu: na początku mamy wizję porannej kawy na tarasie, ale w trakcie prac wiele się zmienia – od przesuwania ścianek działowych po wybór płytek do łazienki. Moment podpisania umowy to jedynie zakup projektu architektonicznego. Prawdziwe wyzwania i kluczowe decyzje pojawiają się dopiero wtedy, gdy na plac budowy wchodzą fachowcy i zaczyna się realna współpraca.

Zaczynamy 2026 rok, na językach jest obecnie sztuczna inteligencja. Jakie widzisz szanse w jej rozwoju dla systemów ERP?

Grzegorz Wikierski: AI jest pojęciem niezwykle pojemnym. Kiedy rozmawiamy z klientami na temat sztucznej inteligencji, najczęściej mają w głowie modele LLM, takie jak ChatGPT czy Gemini. W kontekście systemów ERP, implementacja takich modeli jest jak najbardziej możliwa. Już dzisiaj w systemie Proalpha możemy „porozmawiać” z wirtualnym asystentem, który np. wyjaśni nam co widzi na ekranie, czy jak zinterpretować raport. Docelowo w Proalpha chcemy, aby każdy użytkownik mógł w trakcie swojej pracy rozmawiać z takim wirtualnym pomocnikiem. W tym kontekście również agenci AI są dużym punktem. Taki asystent, mógłby nie tylko pomóc nam w interpretacji, ale także „przeklikać” za nas jakieś zadania.

Jednak AI to nie tylko modele LLM i agenci. Są to również wszelkie, nawet niewielkie, dedykowane narzędzia ułatwiające pracę, a bazujące na mechanizmach uczenia maszynowego. Są to narzędzia, które nie służą do rozmowy, a do rozwiązywania skomplikowanych, często konkretnych, pojedynczych zadań. Świetnym przykładem może być narzędzie do poprawy jakości danych, które dostarczamy. Podczas wdrożenia ilość danych do migrowania jest ogromna, i od jakości tych danych zależy bardzo dużo. Dzięki sztucznej inteligencji możemy sprawnie i skutecznie wykonać pracę, która normalnie zajęłaby wiele dni pracownikom firmy.

Jedno zdanie, które najlepiej opisuje dobrą sprzedaż ERP w 2026 roku?

Grzegorz Wikierski: Sprzedaż to zawsze jest wymiana wartości, my jako dostawca dostarczamy produkt, wiedzę i kompetencje, w zamian otrzymujemy rynkowe wynagrodzenie – to wszystko gwarantuje stabilny rozwój, zarówno dla naszych klientów, jak i dla nas. I to zdanie jest aktualne nie tylko w 2026 roku – od ponad 20 lat z naszymi klientami wspólnie wzrastamy i rok 2026 będzie kolejnym,gdzie ta uniwersalna zasadna będzie z nami.

I na koniec, gdybyś miał dać jedną radę firmom stojącym przed decyzją o ERP – co by to było?

Grzegorz Wikierski: Mówiłem wcześniej o tym, że chcemy poznać wyzwania, z którymi mierzy się klient, że podczas scopingu skupiamy się na procesach i problemach do rozwiązania. Często są to problemy skupione na planowaniu, zapotrzebowaniu materiałowym czy obsłudze magazynu. Problemy lokalne, dotyczące części firmy. Ja zawsze podpowiadam moim potencjalnym klientom, aby przed spojrzeniem na lokalne problemy, określili czego tak na prawdę oczekują od projektu wdrożenia systemu z punktu widzenia ich biznesu.

Czasem to może być poprawa wydajności, zwiększenie marży, albo zabezpieczenie firm przed utratą stabilności, w związku z używaniem przestarzałego systemu. Niezależnie od tego, jakie te cele by nie były, decydenci powinni jasno je określić i zakomunikować całemu zespołowi projektowemu. W późniejszej pracy, czy to przy wyborze systemu czy już przy wdrożeniu, takie cele biznesowe stanowią rodzaj gwiazdy polarnej, która wyznaczy cel i podpowie, w którą stronę iść.

Block Quote

GrzegorzWikierski

Branża

Automotive, Budownicza, Elektronika, Meblarska, Medyczna, Metalurgiczna, Produkcyjna, Tworzywa sztuczneOpis

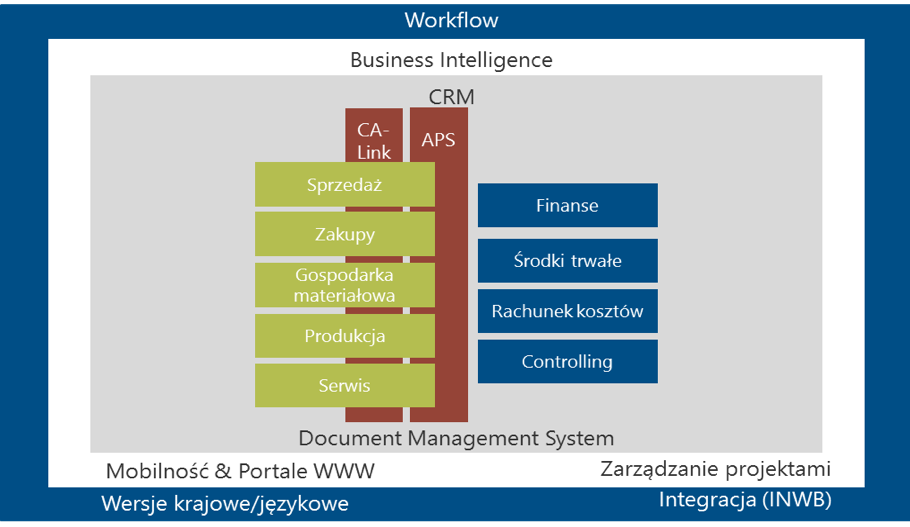

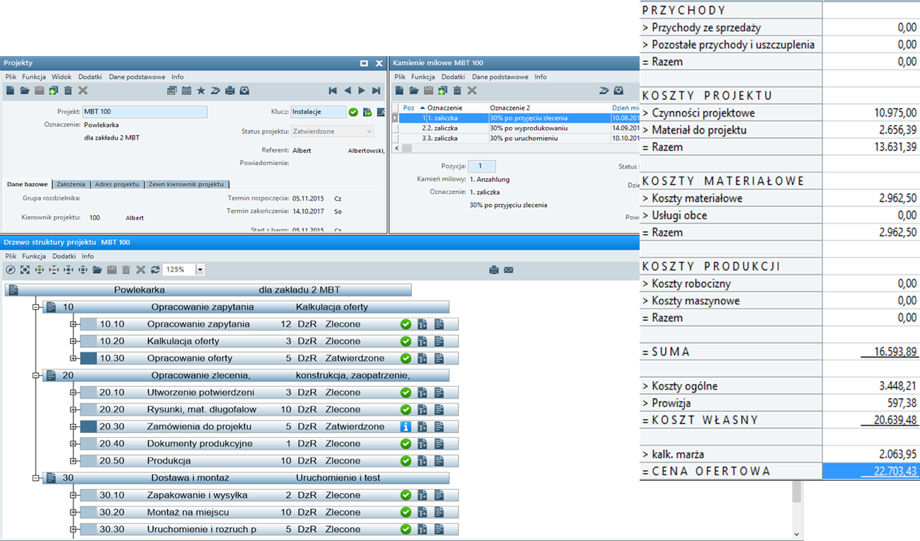

Grupa Proalpha to firma funkcjonująca na rynku od 30 lat, obsługująca ponad 8 tysięcy klientów na całym świecie. System proALPHA ERP jest przeznaczony dla średnich przedsiębiorstw produkcyjnych i dostępny jest w 15 wersjach językowych....

rozwiń